半导体清洗设备:芯片良率的重要保障

导读:近(jìn)几年(nián),全球半导体技术不断更新迭代,对工艺技术的要求也日渐提高,尤其是对晶(jīng)圆表面质量(liàng)要求愈发严格。在半导体芯片制造过程中,空气、人体、厂房、生产(chǎn)设备、化学药剂、辅助材料(liào)等,都会携带各种微尘、有机物、无机物和金属离子等杂质。这些杂质会影响芯(xīn)片良率、电学性能以及可靠性。人类(lèi)经常洗澡,以防止(zhǐ)有害病菌和细菌的感染。同样,纳米级的晶圆需要反复清洗才能制(zhì)造出完美的芯片。

随着(zhe)特征尺寸的不断缩小,半(bàn)导体对(duì)杂质含量越来越敏感,制造(zào)和封装中不可避免会(huì)引入污染物。

对于微观尺度的半导体工艺,晶片表面上(shàng)的任何颗粒、金属(shǔ)碎片、有机物、自然形成的氧化层和痕量杂(zá)质(zhì)都会导致图案缺陷和电性能的恶化。

而小颗粒(lì)可(kě)能难以去除,因为颗(kē)粒和晶片衬底之间存在强静电力。这些问题会损害半导体产量和可靠(kào)性。在目前的集成电路生产中,由于晶圆(yuán)片表面沾(zhān)污问题,导致50%以上的材料被损耗掉和(hé)80%的芯(xīn)片电学失效。

因此,清(qīng)洗技术是贯穿芯片制造的重要工艺环节(jiē)。

何为“清(qīng)洗”

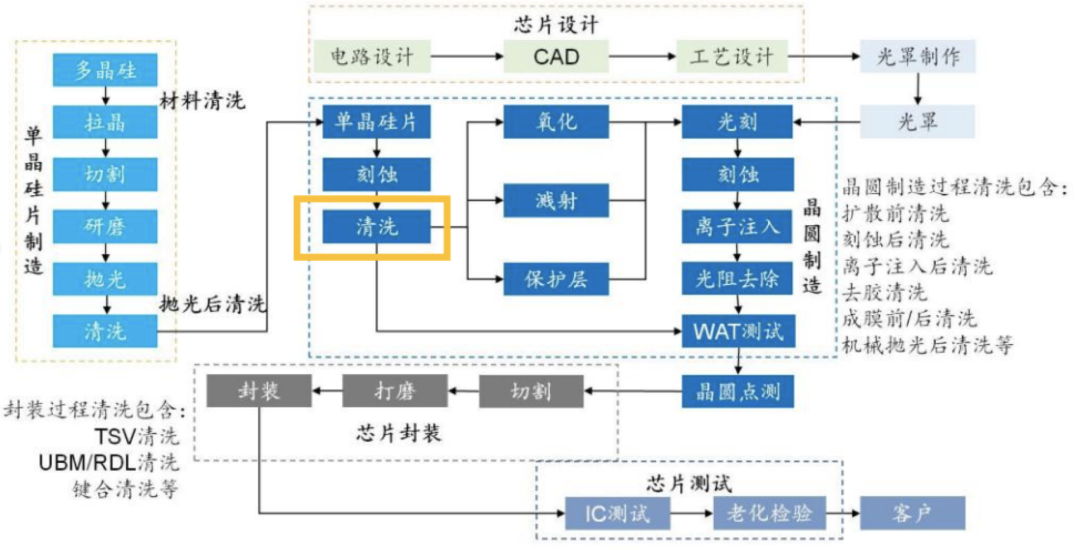

清洗是通过化学处理、气体或物(wù)理方法去除晶片表面杂质的(de)过程。通常在工艺之间进行,用于去除芯(xīn)片制造中(zhōng)上一道工序所遗留的超微(wēi)细颗粒污染物、金属残留、有机物残留物,去除光阻掩膜或残留,也可根据需要进行硅(guī)氧化膜、氮化硅或金属等薄膜材料的湿法腐蚀,为下一步工序准备好良好的(de)表面条(tiáo)件。

清洗是重(chóng)复进(jìn)行(háng)的,使其进行的次数大约是其他过程的两倍甚或更多,并作为过程之间的桥梁。

▲清洗(xǐ)工(gōng)艺

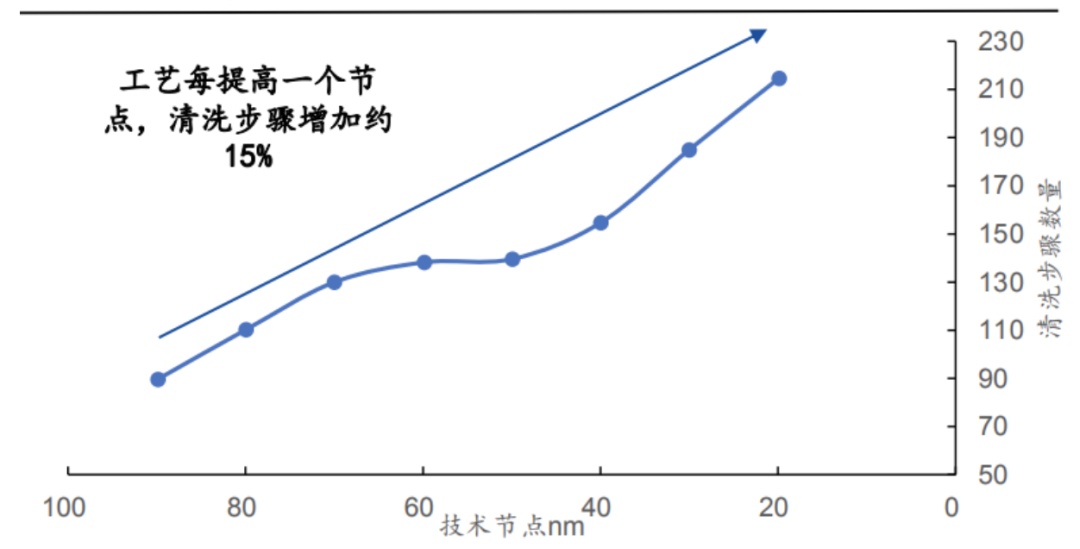

晶圆清洗步骤数量约占所有芯(xīn)片制造(zào)工序步骤30%以上,而且随着节点的推进,清洗工(gōng)序的数(shù)量和重要性会继续提升,清洗设(shè)备的需求量也将相应增加。在80~60nm的工艺制程(chéng)中,清洗工艺约有100个步骤,而当工艺节点来到20nm以下时,清洗步骤增加至200道以上(shàng)。而越往下走,要得(dé)到较高的良率,几乎每(měi)步工序都离不开清洗。据盛(shèng)美(měi)公(gōng)司估计,每月十万片的DRAM工厂,1%的良率提升可为客户每年提高利润3000-5000万美元。

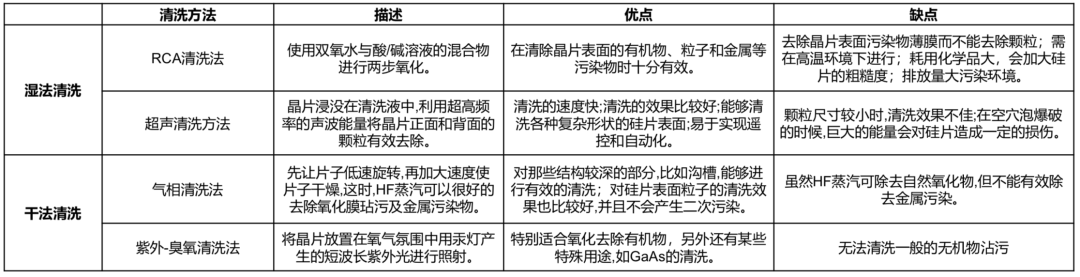

根据清洗介质的不同,目前半导体清洗技术主要分为湿法清洗(xǐ)和干法清洗两种(zhǒng)工艺路线。

湿法(fǎ)清洗是针对不同的工艺需求,采用特定的化学药液和去离子水(shuǐ),对晶(jīng)圆表面进行无损伤清洗,以去除晶圆制造过程中的颗粒、自(zì)然氧化层、有机物、金(jīn)属污染、牺牲层、抛光残留物等物质,可同时采用超(chāo)声(shēng)波、加热、真空等辅助技术手段。

干法清洗(xǐ)是指不使用化(huà)学溶剂的清洗技术,主要包括等离(lí)子清洗、超临界气相清洗、束流(liú)清洗等技术。干法(fǎ)清洗主要是采用气态(tài)的氢氟酸刻蚀不规则分布的(de)有结(jié)构的晶圆(yuán)二氧化硅层,虽然具有对不同薄膜(mó)有高选择比的优点,但可清洗污染物比较单一(yī),目前在(zài)28nm及以下技术节点的逻辑产品和存储产品有(yǒu)应用(yòng)。

▲湿法&干法清洗对比

晶(jīng)圆(yuán)制造产线上通(tōng)常(cháng)以(yǐ)湿法清洗为主,少量特(tè)定步骤采用湿法和干法清洗相结合的方式互补所短,构建清洗方案。未来清洗设备的湿法工艺与干法(fǎ)工艺仍将并存发(fā)展,均在各自领域内向技术节点更先进、功能(néng)多样化、体(tǐ)积小、效率(lǜ)高、能耗低等方向发展(zhǎn),在短期内(nèi)湿法工艺和干法工艺无相互替(tì)代的趋势。目前湿法清洗是主流的清洗技术路线,占芯片制造清洗步(bù)骤数(shù)量的90%以上。

批量清洗&单硅片清洗

在湿法清(qīng)洗(xǐ)工艺路线下,目前主流的清洗设备主要包括单片清洗设备、槽式清洗设备、组合式清洗设备和(hé)批式旋转喷淋清洗(xǐ)设备等。

槽式批量清洗,就是把硅片浸没在化学溶剂或者超纯水的方式,一般一批处理20-50片(piàn)硅片(piàn),槽式清洗具备良好的设备稳定性、高处理性能和批(pī)量生产的高生(shēng)产率,可以清除金属、材料及微粒子。槽式清洗的批量生产效果好,但交叉(chā)污染风险较大。

▲槽式批量清洗

单硅片清洗,这是把液体或者(zhě)气体射击在旋转的一张硅(guī)片上去除各种杂质(zhì),一次(cì)就处理一张(zhāng)硅片,可以减少材料损伤,防止晶片结构损伤,清除交叉污染 ,改善晶圆可靠(kào)性,但是设备产能较(jiào)低,成(chéng)本较大。

▲单硅片清洗(xǐ)

在90-65nm工艺中,为节约成本(běn)、提高效率,通常以槽式设备清(qīng)洗为主;而在更低线(xiàn)宽nm级工艺中,对杂质的容忍(rěn)度较低,工艺越先进,单片(piàn)清洗技术的占比往往越高。因此先进制程(chéng)中,单片(piàn)清(qīng)洗逐渐取代槽式批量清洗,并且占据最高的市场份额。

清洗设备占据半导体产业链核心地位,直(zhí)接影(yǐng)响芯(xīn)片良率和芯片产品性能

在芯片制造(zào)中,不可避免地会(huì)产生或(huò)者接触到各种杂质,为最大限度地减少杂质对(duì)芯片良率的影响,在芯片制造的各(gè)个环节均(jun1)设置了清洗工序,针对不同的工艺需求对晶圆(yuán)表面(miàn)进(jìn)行无损伤清洗以去除半导体制造过程中的颗粒、自然氧化层、金属污(wū)染、有机物、牺(xī)牲层、抛光(guāng)残留物等杂质(zhì)的工序,为最(zuì)大限度(dù)地减少杂质对芯片良率的影响,确保(bǎo)芯片产品性能,清洗步骤数量约占所有(yǒu)芯片制造工序步骤的30%以上,而且随着技术节点的继续进步,对清洗设(shè)备的需求量也将相应增加。